随着工业4.0的深入发展,智慧工厂的建设已成为制造业转型升级的核心。其中,能源管理作为工厂运营成本控制与可持续发展的重要环节,正借助物联网(IoT)技术实现革命性突破。一个集成的智慧工厂能源管理系统,不仅能够实现能耗监控,更能通过数据分析驱动能源绩效管理,最终达成降本增效与绿色生产的目标。

一、系统核心:物联网设备的设计与部署

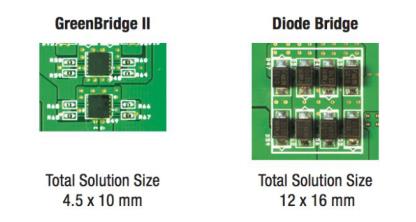

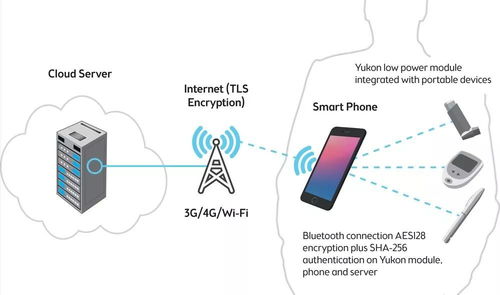

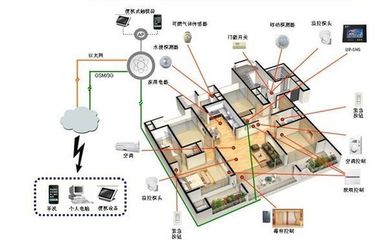

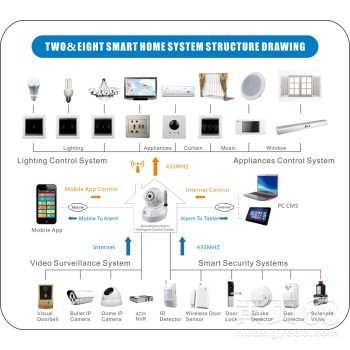

智慧工厂能源管理系统的基石是物联网设备的设计与部署。这些设备包括智能电表、温度传感器、流量计、压力传感器等,它们被安装在车间的关键支路、生产线及大型用能设备上。通过嵌入式通信模块(如NB-IoT、LoRa、5G),这些设备能够实时、精准地采集能源介质(如电力、压缩空气、水、蒸汽)的消耗数据,以及车间温度等环境参数。设备设计需充分考虑工业环境的复杂性,具备高精度、高稳定性、抗干扰和易于维护的特点,确保数据源的可靠性与连续性。

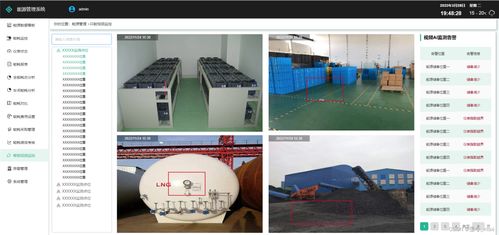

二、全面监控:从车间电监控到支路用能分析

系统通过物联网网络,将分散的能耗数据汇聚至中央管理平台,实现全景式监控。

- 车间电监控与支路用能:系统可对全厂、各车间乃至每条支路的用电情况进行实时监控。通过可视化看板,管理者能够一目了然地掌握各区域的实时功率、电量消耗,精准定位高能耗设备与时段。

- 多能源介质与车间环境监控:除了电能,系统还对压缩空气、水、燃气等其他能源介质的消耗进行计量。结合车间温度监控,可以分析环境控制能耗与生产效率的关联,为优化空调、通风系统运行策略提供依据。

- 时段分析与波峰波谷管理:系统自动统计各车间在不同时段(如生产班次、工作日/节假日)的能耗数据。通过分析用电负荷曲线,识别波峰、波谷和平段,工厂可以制定针对性的移峰填谷策略,例如调整非连续生产设备的运行时间,以利用低谷电价,显著降低能源采购成本。

三、深度洞察:能耗报表、对比与绩效管理

采集的海量数据经过平台的分析处理,转化为驱动决策的洞察力。

- 多维能耗报表:系统自动生成日、周、月、年等多周期能耗报表,并可按照车间、生产线、产品型号、班次等多种维度进行统计。报表清晰展示能耗总量、单位产品能耗、能耗成本等关键指标。

- 智能能耗对比:系统支持多种对比分析,如:同一车间不同时期对比、不同车间同期对比、实际能耗与预算或定额对比、与行业标杆对比等。通过对比,可以快速发现能效异常、评估节能措施效果。

- 能源绩效管理闭环:基于监控与分析的成果,系统支撑起完整的能源绩效管理(EPM)。工厂可以设定科学合理的能源绩效指标(EnPIs),将能耗目标分解到各车间、班组。系统通过持续跟踪指标完成情况,进行能效考核,并联动报警机制,对超标情况及时预警。这形成了一个“监测-分析-优化-考核”的管理闭环,持续推动能效提升。

四、价值延伸:优化能源采购与战略决策

智慧能源管理系统的价值超越了单一的监控,直接作用于工厂的经营战略。

- 支持能源采购决策:精准的历史能耗与负荷预测数据,为电力等能源的合同谈判、采购计划提供了坚实的数据支撑,帮助工厂选择最优的计费方案和供应商。

- 预测性维护与资产健康管理:通过分析用能设备的能耗模式变化,系统可以间接判断设备运行状态,为预测性维护提供线索,减少非计划停机。

###

以物联网设备为感知层,以数据平台为大脑的智慧工厂能源管理系统,正将传统的被动能耗统计,转变为主动的、精细化的能源绩效优化。它通过对车间电、温度、支路用能及多能源介质的全方位监控,结合深入的能耗报表与对比分析,赋能管理者实现波峰波谷管理、优化能源采购,并建立可持续的能源绩效管理体系。这不仅是技术应用的升级,更是工厂迈向智能化、绿色化运营的关键一步,为制造企业在激烈的市场竞争中构筑起坚实的成本与效率优势。